پر بازدیدترین مطالب

دانلود کتاب دینامیک گازها جیمز جان به همراه حل المسائل

دانلود کتاب دینامیک سیالات محاسباتی و کاربرد ها ، به نوشته اندرسون

دانلود فلوئنت و انسیس

سیزده نکته برای این که چگونه مثل یک حرفه ای مش بزنیم

دانلود کتاب ترمودینامیک کلاوس بورگناک و ریچارد سونتاگ ون وایلن

شبیه سازی مبدل های حرارتی (پوسته و لوله، مارپیچی، صفحه ای و ...) با CFD

شبیه سازی و تعیین نیرو های لیفت و درگ در جریان بر روی یک ایرفویل با مدل RAE 2822 با نرم افزار های فلوئنت و سی اف ایکس

شبیه سازی جریان سیالات در تونل باد بر روی یک خودرو با فلوئنت و سی اف ایکس

دانلود کتاب ترمودینامیک به نوشته سنجل (چنگل)

شبیه سازی شبیه سازی تاثیر جریان هوا بر ساختمان های بلند در فلوئنت و سی اف ایکس

محبوبترین مطالب

نکات کلیدی برای انجام یک پروژه سیالاتی با ANSYS Fluent

طراحی حرارتی قطعات الکترونیکی به همراه هیت سینک (گرمابر) با استفاده از CFD

آنالیز هیدرودینامیک ، هیدرواستاتیک سازه های شناور با CFD و FEM

روش حجم محدود در دینامیک سیالات محاسباتی با اوپن فوم و متلب به صورت پیشرفته

دانلود کتاب مکانیک سیالات وایت

دانلود کتاب انتقال حرارت هولمن

دانلود کتاب ترمودینامیک کلاوس بورگناک و ریچارد سونتاگ ون وایلن

دانلود کتاب دینامیک گازها جیمز جان به همراه حل المسائل

روش های محاسباتی برای دینامیک سیالات

دانلود کتاب ترمودینامیک به نوشته سنجل (چنگل)

پربحثترین مطالب

نکات کلیدی برای انجام یک پروژه سیالاتی با ANSYS Fluent

طراحی حرارتی قطعات الکترونیکی به همراه هیت سینک (گرمابر) با استفاده از CFD

دینامیک سیالات محاسباتی یک رویکرد کاربردی

شبیهسازی عددی جریان آشفته و بررسی یک مثال ساده در کانال دوبعدی با مدلهای مختلف توربولانسی

مقدمه ای بر دینامیک سیالات محاسباتی، روش حجم محدود نوشته ورستگ ویرایش 1

تحلیل جریان عبوری از ایرفویل در زوایای حمله مختلف

شبیهسازی پدیده کاویتاسیون در پمپ گریز از مرکز

دانلود فلوئنت و انسیس

جریان بر روی پنل سینوسی شکل با مدل LES

جریان دوفازی حباب هوا در آب در زانویی با زاویه 90 درجه

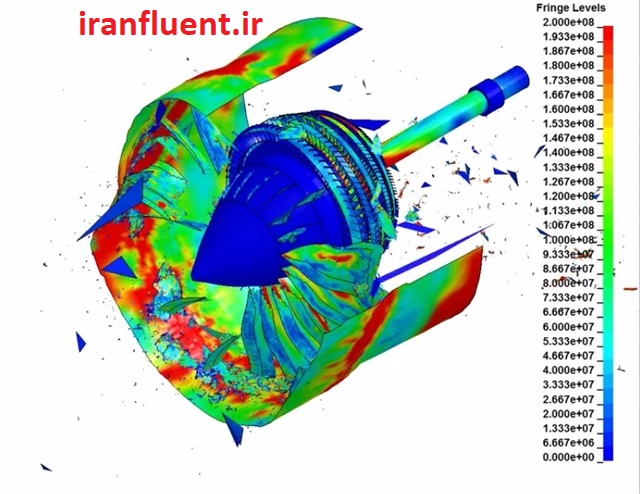

شبیهسازی توربین و کمپرسور در دینامیک سیالات محاسباتی (CFD)

شبیهسازی توربینها و کمپرسورها یکی از چالشبرانگیزترین حوزههای دینامیک سیالات محاسباتی است، زیرا این ماشینهای دوار دارای جریانهای پیچیده، ناپایدار، و بسیار وابسته به هندسه هستند. هدف از مدلسازی این سامانهها، پیشبینی عملکرد هیدرودینامیکی و آیرودینامیکی، محاسبه توان و راندمان، تعیین رفتار جریان درون ردیفهای پرهای، و تحلیل اثرات پدیدههایی مانند جدایش، استال، شوک، اغتشاش چرخشی و اندرکنش Rotor–Stator است.

۱. ماهیت جریان در توربینها و کمپرسورها

توربینها

توربینها انرژی جنبشی یا پتانسیل سیال را گرفته و به کار مکانیکی تبدیل میکنند. در این دستگاهها جریان معمولاً در شرایط زیر قرار دارد:

-

وجود گردابههای شدید پشت پرهها

-

احتمال جدایش در زاویههای حمله بالا

-

شرایط کاملاً تراکمپذیر در توربینهای گاز

-

اندرکنش پرههای دوار (Rotor) با پرههای ثابت (Stator)

-

انتقال حرارت شدید در بخشهای داغ مثل توربین گاز

کمپرسورها

کمپرسورها برعکس توربینها عمل میکنند و با دریافت توان مکانیکی، سیال را فشرده و شتاب میدهند. جریان در کمپرسورها معمولاً دارای ویژگیهای زیر است:

-

گرادیان فشار مثبت و احتمال بالای استال

-

حساسیت زیاد به یکنواختی جریان ورودی

-

شوکهای ناپایدار در کمپرسورهای محوری و پرههای مافوقصوت

-

لایه مرزی ضخیم و مستعد جدایش

-

اندرکنش دینامیکی میان استیجهای متوالی

تصویر شبیه سازی شده توربین

۲. چالشهای اصلی CFD در شبیهسازی ماشینهای دوار

شبیهسازی این تجهیزات نیازمند ترکیبی از مدلسازی دقیق هندسه، مشبندی حرفهای و انتخاب مدل فیزیکی مناسب است. مهمترین چالشها عبارتاند از:

مش دینامیک و نواحی چرخان

-

استفاده از Sliding Mesh یا MRF (Frame of Reference)

-

کنترل Gap بین پرهها و جلوگیری از skew

-

مش بسیار ریز در نوک پرهها و لبه خروجی

جریانهای توربولانسی پیچیده

-

گردابههای سکاندار، Tip Vortices

-

جدایش گسترده در کمپرسورهای محوری

-

اندرکنشهای پرهای که باعث نوسانات فشار (Pressure Fluctuation) میشود

رفتار تراکمپذیری

-

وجود شوکهای قوی در ردیفهای پرهای

-

موجهای انبساطی و تراکم در توربین گاز

-

حساسیت عددی زیاد در ماخهای نزدیک ۱

نیاز به تحلیل گذرا (Transient)

تحلیل پایا در بسیاری از موارد پاسخ کامل نمیدهد؛ زیرا:

-

اندرکنش Rotor–Stator ذاتاً گذرا است

-

شوکها در کمپرسورهای مافوقصوت ناپایدار هستند

-

ارتعاش جریان موجب نوسانات شدید بازده میشود.

۳. مدلهای توربولانس پیشنهادی

مدل پیشنهادی اصلی: k–ω SST

به دلیل دقت بالا در پیشبینی جدایش، مدل غالب در توربین و کمپرسور است.

مدلهای قابل استفاده:

-

k–ε Realizable: مناسب هندسههای صنعتی اما دقت کمتر در جدایش

-

Transition SST: برای مدلسازی انتقال لایه مرزی (ویژه کمپرسور)

-

RNG k–ε: برای جریانهای چرخشی با شدت تلاطم بالا

-

LES / DES: برای تحلیل دقیق دینامیکی، اما بسیار پرهزینه

۴. نکات کلیدی در مشبندی

نواحی مهم:

-

لبه حمله و خروجی پرهها

-

ناحیه Tip Clearance (نقطه ضعف عملکرد)

-

دیوارهها (تضمین y+ مناسب)

-

Interface بین Rotor و Stator

توصیهها:

-

y+ بین ۱ تا ۵ برای مدل SST

-

استفاده از Inflation Layer با حداقل ۱۵ لایه

-

نسبت Aspect Ratio کنترلشده

-

مش Unstructured در نواحی پیچیده + Structured در میانپرهای

۵. تنظیمات اصلی در فلوئنت / CFX

فلوئنت:

-

استفاده از Sliding Mesh برای تحلیل گذرا

-

MRF برای تحلیل پایدار تقریباً قابل قبول

-

تعریف Rotational Velocity

-

مدل تراکمپذیر Density-Based یا Pressure-Based Coupled

-

CFL مناسب برای جلوگیری از واگرایی

CFX:

-

تعریف Rotating Domain

-

امکان مدلسازی مستقیم Rotor–Stator با مشخصات Interface دقیق

-

پایداری بهتر برای جریانهای تراکمپذیر

۶. خروجیهای مهم شبیهسازی

-

نمودار و کانتور فشار و سرعت

-

توزیع ضریب فشار روی پرهها

-

پیشبینی نقطه استال و جدایش

-

راندمان آیزنتروپیک یا پلیتروپیک

-

توان ورودی و خروجی

-

منحنی عملکرد (Performance Curve)

-

شدت تلاطم و گردابههای سهبعدی

۷. کاربردهای صنعتی

-

طراحی توربینهای گاز و استیجهای کمپرسور هوایی

-

تحلیل توربین آبی و رفتار جریان در نازل

-

شبیهسازی توربین بخار برای بهینهسازی توان خروجی

-

طراحی پروانههای صنعتی، دمندهها و پیشرانها

-

بهینهسازی توربین بادی (Yaw, Pitch Control)

-

بررسی ارتعاشات ناشی از نوسانات فشار

جمعبندی

شبیهسازی توربین و کمپرسور یک مسئله ساده هندسی یا یک جریان پایا نیست؛ بلکه ترکیبی از فیزیک پیچیده، مشبندی دقیق، مدلسازی مناسب و تحلیل گذرا است. کلید موفقیت در این شبیهسازیها انتخاب مدل توربولانس صحیح، استفاده از مش با کیفیت بالا، و درک عمیق رفتار Rotor–Stator است. یک مدلسازی دقیق میتواند در هزینههای ساخت، تست و طراحی صنعتی صرفهجویی بسیار بزرگی ایجاد کند.